.jpg)

foto ALFA ACCIAI

PROCESSI DI LAMINAZIONE A CALDO

In relazione ai processi di laminazione delle billette e in funzione delle tipologie di prodotti finiti da fabbricare, l’acciaieria produce tipi di acciaio completamente diversi nella composizione chimica.

> Laminazione a caldo con trattamento termico in linea (tempcore)

É il processo comunemente usato nella produzione di barre; viene impiegato anche nella produzione di rotoli. L’analisi chimica del materiale di base (billette) garantisce la saldabilità grazie al contenuto di carbonio inferiore a 0.22 % ed al contenuto di Ceq inferiore a 0.50%.

Le caratteristiche meccaniche dell’acciaio si ottengono mediante un trattamento termico di tempra e rinvenimento durante la laminazione.

In sintesi, la barra, già nervata dopo l’ultimo passaggio della laminazione, viene investita da getti d’acqua ad alta pressione. Il raffreddamento è di breve durata e interessa solo la superficie della barra, trasformandone la struttura metallurgica e aumentandone la durezza, mentre il cuore rimane caldo, mantenendo la microstruttura originaria e quindi la duttilità propria dell’acciaio originale (Tabella1). Al termine del raffreddamento controllato il calore del cuore produce un effetto di rinvenimento sulla porzione intermedia della sezione riducendo lo strato temprato.

Le caratteristiche meccaniche finali del prodotto sono la somma delle caratteristiche delle tre microstrutture presenti nella barra.

I prodotti che si ottengono da questo processo sono le barre e i rotoli laminati a caldo; i rotoli vengono destinati ai centri di sagomatura, mentre le barre possono essere anche soggette a impiego diretto.

In relazione ai processi di laminazione delle billette e in funzione delle tipologie di prodotti finiti da fabbricare, l’acciaieria produce tipi di acciaio completamente diversi nella composizione chimica.

> Laminazione a caldo con trattamento termico in linea (tempcore)

É il processo comunemente usato nella produzione di barre; viene impiegato anche nella produzione di rotoli. L’analisi chimica del materiale di base (billette) garantisce la saldabilità grazie al contenuto di carbonio inferiore a 0.22 % ed al contenuto di Ceq inferiore a 0.50%.

Le caratteristiche meccaniche dell’acciaio si ottengono mediante un trattamento termico di tempra e rinvenimento durante la laminazione.

In sintesi, la barra, già nervata dopo l’ultimo passaggio della laminazione, viene investita da getti d’acqua ad alta pressione. Il raffreddamento è di breve durata e interessa solo la superficie della barra, trasformandone la struttura metallurgica e aumentandone la durezza, mentre il cuore rimane caldo, mantenendo la microstruttura originaria e quindi la duttilità propria dell’acciaio originale (Tabella1). Al termine del raffreddamento controllato il calore del cuore produce un effetto di rinvenimento sulla porzione intermedia della sezione riducendo lo strato temprato.

Le caratteristiche meccaniche finali del prodotto sono la somma delle caratteristiche delle tre microstrutture presenti nella barra.

I prodotti che si ottengono da questo processo sono le barre e i rotoli laminati a caldo; i rotoli vengono destinati ai centri di sagomatura, mentre le barre possono essere anche soggette a impiego diretto.

.jpg) |

Tabella 1. Barra “tempcore” prima e dopo il trattamento.

Processo "Tempcore".

> Laminazione a caldo con acciaio microlegato

La presenza nella composizione chimica del prodotto di base (billette) del vanadio, in piccole percentuali (da cui il nome microlegato), conferisce all’acciaio le caratteristiche meccaniche desiderate, senza intervenire sul raffreddamento in fase di laminazione.

Quest’acciaio, normalmente prodotto in rotoli, presenta grazie alla microstruttura omogenea caratteristiche di lavorabilità ottimali.

L’unica limitazione è legata al costo molto elevato del componente di lega.

Da questo processo si ottengono i rotoli laminati a caldo che sono destinati ai centri di sagomatura.

> Laminazione a caldo e successiva stiratura o ribobinatura a freddo

E’ un processo che si è sviluppato recentemente, soprattutto per risolvere il problema della duttilità degli acciai per reti e tralicci e per tutto il materiale destinato principalmente alla produzione di staffe. L’acciaio di base (billette) è molto simile a quello utilizzato nel processo tempcore, quindi un acciaio saldabile senza l’aggiunta di elementi microleganti.

La lavorazione comporta dapprima la laminazione a caldo delle billette in condizioni di temperatura normali per ottenere rotoli nervati.

Successivamente le bobine vengono srotolate e deformate in misura minima a freddo (nell’ordine del 3 – 5% max). La deformazione si realizza mediante il passaggio in modo controllato in una serie di rulli posti in sequenza; questo procedimento permette di ottenere le caratteristiche meccaniche desiderate mantenendo quasi inalterate le proprietà di duttilità tipiche del laminato a caldo.

Il prodotto viene poi riavvolto e può essere destinato ai centri di sagomatura o utilizzato per la produzione di reti e tralicci.

PROCESSO DI LAMINAZIONE A FREDDO O TRAFILATURA

L’acciaio di base (billette) presenta una composizione chimica con tenori di carbonio molto bassi, normalmente inferiori a 0.10 %.

La prima lavorazione consiste nella laminazione a caldo per ottenere rotoli di vergella liscia le cui caratteristiche meccaniche sono una bassa resistenza e una elevata duttilità.

Successivamente, a freddo, la vergella liscia viene laminata con riduzioni di sezione molto elevate (nell’ordine del 20%) e contemporaneamente nervata.

L’operazione comporta un notevole incrudimento, con conseguente aumento della resistenza e riduzione rilevante della duttilità.

Il prodotto trafilato a freddo nei diametri da 5 a 10 mm viene utilizzato per la formazione di staffe e sagomati oppure assemblato per la realizzazione di reti e tralicci.

CONCLUSIONI

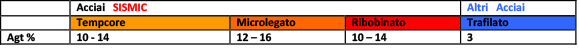

Nella tabella seguente sono indicati valori medi dei parametri di duttilità rappresentativi degli acciai realizzati con i diversi processi di produzione.

.jpg) |

> Laminazione a caldo con acciaio microlegato

La presenza nella composizione chimica del prodotto di base (billette) del vanadio, in piccole percentuali (da cui il nome microlegato), conferisce all’acciaio le caratteristiche meccaniche desiderate, senza intervenire sul raffreddamento in fase di laminazione.

Quest’acciaio, normalmente prodotto in rotoli, presenta grazie alla microstruttura omogenea caratteristiche di lavorabilità ottimali.

L’unica limitazione è legata al costo molto elevato del componente di lega.

Da questo processo si ottengono i rotoli laminati a caldo che sono destinati ai centri di sagomatura.

> Laminazione a caldo e successiva stiratura o ribobinatura a freddo

E’ un processo che si è sviluppato recentemente, soprattutto per risolvere il problema della duttilità degli acciai per reti e tralicci e per tutto il materiale destinato principalmente alla produzione di staffe. L’acciaio di base (billette) è molto simile a quello utilizzato nel processo tempcore, quindi un acciaio saldabile senza l’aggiunta di elementi microleganti.

La lavorazione comporta dapprima la laminazione a caldo delle billette in condizioni di temperatura normali per ottenere rotoli nervati.

Successivamente le bobine vengono srotolate e deformate in misura minima a freddo (nell’ordine del 3 – 5% max). La deformazione si realizza mediante il passaggio in modo controllato in una serie di rulli posti in sequenza; questo procedimento permette di ottenere le caratteristiche meccaniche desiderate mantenendo quasi inalterate le proprietà di duttilità tipiche del laminato a caldo.

Il prodotto viene poi riavvolto e può essere destinato ai centri di sagomatura o utilizzato per la produzione di reti e tralicci.

PROCESSO DI LAMINAZIONE A FREDDO O TRAFILATURA

L’acciaio di base (billette) presenta una composizione chimica con tenori di carbonio molto bassi, normalmente inferiori a 0.10 %.

La prima lavorazione consiste nella laminazione a caldo per ottenere rotoli di vergella liscia le cui caratteristiche meccaniche sono una bassa resistenza e una elevata duttilità.

Successivamente, a freddo, la vergella liscia viene laminata con riduzioni di sezione molto elevate (nell’ordine del 20%) e contemporaneamente nervata.

L’operazione comporta un notevole incrudimento, con conseguente aumento della resistenza e riduzione rilevante della duttilità.

Il prodotto trafilato a freddo nei diametri da 5 a 10 mm viene utilizzato per la formazione di staffe e sagomati oppure assemblato per la realizzazione di reti e tralicci.

CONCLUSIONI

Nella tabella seguente sono indicati valori medi dei parametri di duttilità rappresentativi degli acciai realizzati con i diversi processi di produzione.

|

Il confronto tra acciai laminati a caldo e acciai laminati a freddo mette chiaramente in evidenza le differenze e le possibilità d’impiego quando la duttilità è un requisito indispensabile, come nel caso delle costruzioni in calcestruzzo armato in zona sismica.

É da sottolineare il fatto che, nei processi di laminazione a caldo, le varie proprietà metallurgiche possono essere “pilotate” in relazione alle caratteristiche meccaniche desiderate per l’acciaio (ad esempio si può aumentare la concentrazione di vanadio); si possono quindi, sostanzialmente, ottenere prodotti con ottime caratteristiche di resistenza e duttilità.

Nella trafilatura, il grosso limite è dato dal processo a freddo, durante il quale viene in pratica annullato tutto il lavoro fatto a monte sui parametri metallurgici, anche se eccellente; questo perché si deve ridurre notevolmente il diametro della vergella liscia per trasformarla in nervata.

Ne è prova il fatto che l’acciaio della billetta di partenza di tale processo ha una duttilità molto elevata, addirittura più elevata di quello utilizzato per gli altri processi; caratteristica che tuttavia viene completamente persa durante la trafilatura. Si arriva così a un prodotto avente una duttilità molto bassa e quindi non adeguato alle richieste delle nuove normative.

.jpg) |

.jpg) |

| |

.jpg) |

RICONOSCIMENTO DEGLI ACCIAI

Come distinguere un acciaio laminato a caldo da un acciaio laminato a freddo

.jpg) |

assosismic.it

NELLE PRECEDENTI PUNTATE

SISMIC01_Marchio di qualità Sismic, acciaio per calcestruzzo armato

SISMIC02_Il Marchio ECOSISMIC

SISMIC03_Certificazione ICMQ ECO

SISMIC04_I processi di produzione degli acciai per calcestruzzo armato

NELLA PROSSIMA PUNTATA

SISMIC06_Determinazione Agt in accordo D.M. 14.01.2008

Fac-simile dei primi attestati di qualificazione rilasciati dal Servizio Tecnico Centrale del Ministero delle Infrastrutture e dei Trasporti alle Aziende associate SISMIC, in accordo al D.M. 14.01.2008.

Nella descrizione dei prodotti c'è anche il riferimento ai processi di produzione precedentemente descritti

.jpg)

Attestato di Qualificazione di barre laminate a caldo con processo tempcore

.jpg)

Attestato di Qualificazione di rotolo laminato a caldo con processo tempcore nei diametri 8-16 mm

.jpg)

Attestato di Qualificazione di rotolo laminato a caldo microlegato nei diametri 6-16 mm

.jpg)

Attestato di Qualificazione di rotolo laminato a caldo riboninato a freddo nei diametri 6-12 mm

.jpg)

Attestato di Qualificazione di rete elettrosaldata da filo laminato a caldo qualificato (diametri 6-12 mm)

.jpg)

Attestato di Qualificazione di rete elettrosaldata da filo semilavorato laminato a caldo qualificato (d. 6-12 mm)

/copertinabraga(200x).jpg)

.jpg)

.jpg)